Prüftechnik für RFID bei Hochgeschwindigkeitsanwendungen im Transportwesen

DOI 10.2195/LJ_Not_Ref_Baum_082006

urn:nbn:de:0009-12-6004

ISSN 1860-5923

Zusammenfassung

Im Rahmen des Forschungsprojektes TagDrive wird die Applikation von passiven Transpondern auf 13,56 MHz-Basis untersucht, die auf der Fahrbahn befestigt und zur Spurführung und Navigation von Fahrzeugen verwendet werden. Um den Einsatz von Folientranspondern (Smart Labels) bei hohen Fahrzeuggeschwindigkeiten in Zusammenhang mit Transponderlesegeräten am Fahrzeug zu testen, wurde ein Hochgeschwindigkeitsprüfstand für Relativgeschwindigkeiten zwischen Transponder und Lesegerät von bis zu 100 km/h entwickelt und Versuche bei variierenden Leseabständen durchgeführt. Für mechanische Prüfungen der applizierten Transponder inklusive Gehäuse wurden Druckprüfungen mit Hilfe einer servohydraulischen Prüfeinrichtung durchgeführt und ein neuer pneumatischer Prüfstand entwickelt, der den Überrollvorgang durch ein Rad nachbildet. Für klimatische Tests unter anderem nach DIN EN 60068-2-67 bzw. IEC 68-2-67 wurde ein Klimaschrank verwendet.

Abstract

The applicability of 13.56 MHz foil transponders for attachment on the road surface is investigated in the research project TagDrive. Vehicles with transponder reader devices use the transponders for navigation and tracking. Due to the high velocity of the vehicles a new high-speed test stand was developed. Tests were accomplished with up to 100 km/h relative speed and varying distances between reader and transponder. Also, pressure tests of transponders with casing were absolved by a servohydraulic test stand. Finally, a new pneumatic test stand was developed to simulate the roll-over mechanism of wheels. Climatic tests were accomplished according to DIN EN 60068-2-67 and IEC 68-2-67 respectively.

Im Rahmen eines Forschungsprojektes wird ein Fahrzeugleitsystem entwickelt, welches RFID (Radio Frequency Identification)-Transponder als Spurführungsmarken und lokale Datenträger verwendet. Bei dieser Anwendung ist mit höheren Anforderungen an RFID-Systeme zu rechnen als in den herkömmlichen Einsatzbereichen von RFID wie beispielsweise der Warenlogistik und bei Zugangssystemen. Insbesondere sind die mechanischen und klimatischen Belastungen der Transponder sowie die hohen Fahrzeuggeschwindigkeiten zu nennen, bei denen die Transponder ausgelesen und geortet werden müssen.

Um die Eignung von auf dem Markt verfügbaren oder im Rahmen des Projektes neu entwickelten Transpondern und Transponderlesegeräten für die neue Anwendung zu prüfen, müssen Prüfverfahren ausgewählt oder entwickelt werden. Nach einer Analyse der zu erwartenden Belastungen und Geschwindigkeiten werden die Prüfparameter festgelegt. Die für die Prüfungen notwendigen Prüfeinrichtungen sind, falls nicht vorhanden, zu entwickeln und zu bauen.

Die RFID-Technologie wird vorwiegend in Bereichen eingesetzt, bei denen die zugehörigen Datenträger - die Transponder (Transmitter/Responder) - als Massenartikel eingesetzt werden. Weite Verbreitung findet RFID als Anwendung in der Logistik bei der Kennzeichnung von Paletten, Behältern oder Stückgütern und in der Tier- und Personenidentifikation oder in Verwaltungen. [Kandel06], [Kern06]

Auch in der Fertigung gibt es Anwendungen, beispielsweise bei Automobilen zur Kennzeichnung der individuellen Fahrzeugkonfigurationen. [Krieger01]

Die Vorteile von RFID gegenüber anderen Identifikationssystemen sind unter anderem die Speicherkapazität und die Manipulierbarkeit von Informationen sowie die kontaktlose Datenübertragung ohne Sichtkontakt. Fertigungsverfahren, insbesondere Druckverfahren für passive Folientransponder, haben die Herstellungskosten mittlerweile außerdem stark gesenkt. Dadurch ist der Einsatz für Massenanwendungen wirtschaftlich geworden. [Finkenzeller02]

Die oben genannten Kriterien lassen sich auf den Einsatz für Fahrzeugleitsysteme übertragen. Vergleichbar ist das System mit Magnetmarkenführungen, bei denen das Fahrzeug sich an den Magnetmarken orientiert, um seine Sollstrecke zu finden. Die Transponder werden ähnlich eingesetzt, wobei diese zusätzlich lokal Daten speichern können. Unter diesen Daten befinden sich auch die Koordinaten des aktuellen Transponders und wahlweise die von nachfolgenden Transpondern.

Da mehrere Transponder in regelmäßigen Abständen auf der Fahrbahn befestigt werden müssen, kommen niedrige Transponderpreise der Wirtschaftlichkeit des Systems besonders entgegen. Gerade bei großflächigem Einsatz in Werkshallen oder auf Straßen ist mit hohen Markenzahlen zu rechnen, sodass die Rentabilität dort besonders als Argument hervorzuheben ist. Die Verwendung von flachen Folientranspondern zusammen mit möglichst flachen Gehäusen ist dabei am naheliegendsten, weil diese einem Fahrzeugrad beim Überrollen wenig seitliche Angriffsfläche bieten. Damit wird das Gehäuse und insbesondere die Befestigung auf der Oberfläche geringeren Belastungen ausgesetzt als bei höheren Bauweisen. Diese Lösung wird daher für das Fahrzeugleitysystem ausgewählt. [Todd04]

Die Anforderungen, die sich an die Komponenten des Leitsystems - und damit an die Transponder - stellen, lassen sich aus den geplanten Einsatzbereichen ableiten. Das Leitsystem ist in der ersten Stufe konzipiert für den Einsatz von Fahrerlosen Transportsystemen (FTS) in Werkshallen. Dort herrschen vergleichsweise kontrollierte Umgebungseinflüsse. Das Befahren der Strecken durch andere Flurförderzeuge oder Personen ist zu berücksichtigen, falls die Strecken nicht explizit für die FTS abgesperrt werden. Die klimatischen Bedingungen sind gut vorhersehbar. Die zweite Stufe bildet der Einsatz von FTS oder Kraftfahrzeugen auf offenen Werksgeländen, beispielsweise zwischen verschiedenen Werkshallen, bei denen das Verkehrsaufkommen absehbar und einfacher kontrollierbar ist als auf öffentlichen Straßen. Die klimatischen Bedingungen sind dort meist mit denen auf öffentlichen Straßen vergleichbar. Die nächste Phase ist der Einsatz im öffentlichen Straßenverkehr, hier ist mit den höchsten klimatischen Anforderungen zu rechnen, außerdem muss mit nahezu jeder Art von Verkehrsaufkommen gerechnet werden, wobei die teilweise hohen mechanischen Belastungen durch Flurförderzeuge bzw. FTS ausgeschlossen werden können.

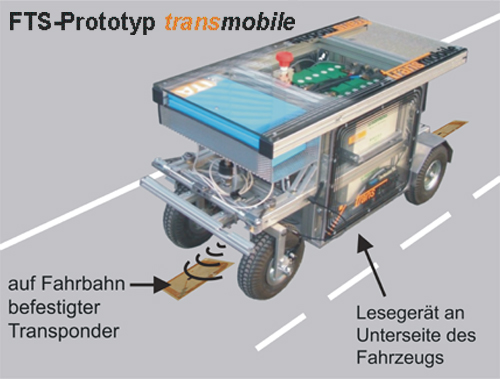

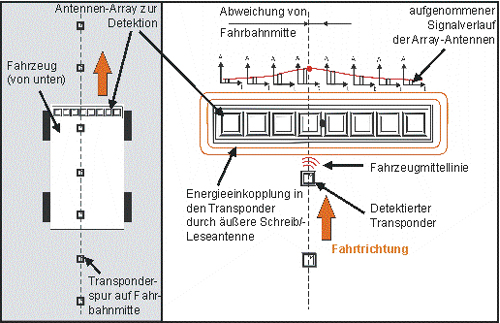

Die Transponder werden sequenziell auf der Mitte der Fahrbahn befestigt und das Fahrzeug fährt über diese hinweg (Abbildung 1).

Für die beiden Funktionen Spurführung und Wegfindung wird am Fahrzeug ein Lesegerät montiert, das mit einer Antenne Energie in die passiven Transponder auf der Fahrbahn einkoppelt, Daten auslesen kann und gleichzeitig mithilfe eines zusätzlichen Antennenarrays den Ort eines Transponders quer zur Fahrtrichtung bestimmt. Die im Transponder gespeicherten Daten enthalten die Koordinaten des aktuellen und eventuell der nachfolgenden Transponder, sodass die momentane Position und das nächste Ziel bekannt sind. Mit Hilfe der ermittelten aktuellen Abweichung zur Ideallinie und den Zielkoordinaten kann der Steuerrechner im Fahrzeug die Sollbahn berechnen und korrigierend in Fahrzeuglenkung und Antrieb eingreifen (Abbildung 2) Im Rahmen des Projektes wurde ein Versuchsfahrzeug mit Lastplattform und Fahrgeschwindigkeiten bis 10 m/s am Institut für Transport- und Automatisierungstechnik (ITA) entwickelt und gebaut. Über Akkus werden der elektrische Heckantriebsmotor, der Lenkmotor, die Siemens SIMOTION Steuerung und das Transponderlesegerät mit 24 V Gleichspannung gespeist. Die Antenne wird unter dem mittleren Teil des Fahrzeugs montiert, wobei dieser Teil höhenverstellbar ist, um verschiedene Lesereichweiten zu testen (Abbildung 2).

Abbildung 2: Prinzip der Transpondererfassung

Weil die Transponder besonderen Anforderungen bezüglich der Geschwindigkeit und Umwelteinflüssen genügen müssen, wird analysiert, welche Transpondertypen in Frage kommen. Nach der Auswahl der Transponder werden diese mit Hilfe von Prüfanlagen untersucht, die in den folgenden Kapiteln beschrieben werden.

Bezüglich der Reaktionszeit des Leitsystems ergeben sich verschiedene zu berücksichtigende Aspekte. Das System hat zwischen zwei aufeinander folgenden Transpondermarken nur dann ausreichend Zeit zur Berechnung der korrigierten Sollbahn, wenn die Datenübertragungsrate von Transponder und Lesegerät ausreichend hoch ist. Die Übertragungsrate lässt sich durch eine Erhöhung der Betriebsfrequenz und durch eine Verringerung der Störanfälligkeit des Systems vergrößern. Dabei sind Störungen des Ortungssystems durch Wasserfilme auf der Fahrbahn im Außeneinsatz sowie Metallumgebungen durch das Fahrzeug selbst wichtige Kriterien. Mechanische und klimatische Belastungen, die zur Zerstörung der Transponder führen, können eventuell durch geeignete Gehäuse abgeschwächt werden, sodass die ausgewählten Transponder nicht unbedingt diese Kriterien erfüllen müssen.

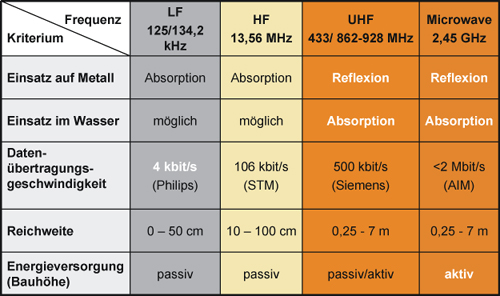

In Abbildung 3 wird ein Überblick über gängige Transponderfrequenzen gegeben. Wegen der niedrigen Übertragungsgeschwindigkeit werden LF (Low Frequency)-Systeme ausgeschlossen. UHF (Ultra High Frequency)- und Mikrowellensysteme haben erhebliche Probleme bei Wasserfilmen auf der Fahrbahn und reflektieren das Signal an Metallflächen, sodass sie ebenfalls ausgeschlossen werden. Außerdem fallen Mikrowellensysteme wegen der großen Bauhöhe heraus, die aus der bei der aktiven Energieversorgung notwendigen Batterie resultiert. Als Kompromiss zwischen Geschwindigkeit und Zuverlässigkeit werden HF-Systeme mit 13,56 MHz ausgewählt.

Abbildung 3: Auswahl der RFID-Betriebsfrequenz (Ausschlusskriterien in Weiß) [Overmeyer04]

Eine weitere Möglichkeit, die Datenübertragung zu beschleunigen besteht darin, dass die übertragenen Datensätze durch eine geeignete Informationsstruktur klein gehalten werden. Neben den gespeicherten Informationen kann außerdem der Overhead durch Wahl eines geeigneten Protokolls verringert werden. Dieser Overhead entsteht beispielsweise durch Mechanismen für Antikollisonsverfahren oder Kryptografieverfahren, die entsprechend zusätzlichen Speicherplatz in den Datenpaketen belegen. Kryptografieverfahren dienen dem Datenschutz, auf sie wird bei dieser Anwendung verzichtet, weil der Datenschutz keine Voraussetzung für das funktionierende Leitsystem ist. Antikollisonsverfahren dienen einem Lesegerät dazu, Transponder voneinander zu unterscheiden und die Kommunikation mit ihnen sicherzustellen, wenn mehrere Transponder sich gleichzeitig in der Reichweite des Lesegerätes befinden. Antikollisonsverfahren sind für das Fahrzeugleitsystem nicht notwendig, wenn sich immer nur ein Transponder gleichzeitig im Lesebereich des Readers befindet. Für das FTS wurden Abstände zwischen den Transpondern von je 1 m festgelegt. Weil die horizontale Reichweite der HF-Lesegeräte über den Rand der Antenne hinaus nur einige Zentimeter beträgt, ist damit ausgeschlossen, dass die Antenne zwei Transponder gleichzeitig erfasst. [Overmeyer04]

Je nach Standard werden auch bei gleicher Frequenz verschiedene Datenübertragungsraten verwendet. Zum Beispiel verwenden Philips ICode SL1-Transponder 26 kB/s und ICode SL2-Transponder 52 kB/s, wobei beide bei 13,56 MHz operieren.

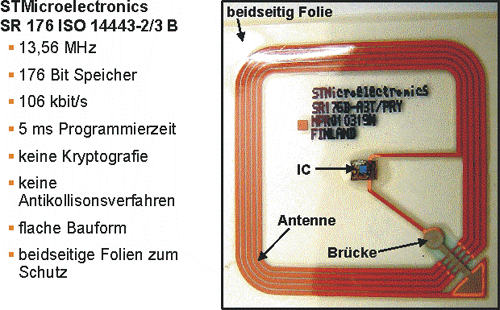

Als Transponder wird der Typ SR176 von ST Microelectronics ausgewählt, der keine Antikollisionsverfahren und Kryptografie verwendet und über Antwortzeiten von fünf ms verfügt, die deutlich niedriger liegen als bei vergleichbaren Systemen. Die Antwortzeit ist für das Ortungsverfahren entscheidend und wird höher gewichtet als die vergleichsweise niedrige Datenübertragungsrate des SR 176 von 106 kBit/s. Die Transponder werden als Folientransponder ausgeliefert und bieten durch zweiseitigen Folieneinschluss der aufgedruckten Schaltung mehr Schutz als einlagige Folienlabels, bei denen eine Seite offenliegt (Abbildung 4). Der zulässige Temperaturbereich beträgt minus 25 °C bis Plus 85 °C, was die zu erwartenden Temperaturen nicht überschreitet. (Vgl. Kapitel 4.3).

Abbildung 4: Folientransponder ( Smart Label)

Für die Befestigung des Transponders auf der Fahrbahn und das Gehäuse gelten folgende Vorgaben. Der gesamte Aufbau soll nicht höher als drei Millimeter sein, um Fahrzeugrädern beim Überrollen möglichst wenig Widerstand zu bieten. Weiterhin muss eine Applizierbarkeit auf dem Boden von Werkshallen und auf Straßenuntergründen gewährleistet sein. Ein weiterer Aspekt ist die kostengünstige Entfernbarkeit der Marken. Außerdem müssen Gehäuse und Befestigung elektromagnetisch verträglich sein, um das RFID-System nicht zu stören, sodass metallische Werkstoffe für Gehäuse beispielsweise auszuschließen sind. Und schließlich muss das Gehäuse ausreichend Schutz für den Transponder bieten und mechanische und klimatische Belastungen von ihm fernhalten oder abschwächen.

Eine Lösung besteht darin, Materialien auszuwählen, die für Fahrbahnmarkierungen auf der Straße verwendet werden. Diese Materialien sind für Umweltbedingungen auf Straßen und die Applizierung auf denselben grundsätzlich ausgelegt, sodass sie bereits hervorragende Grundeigenschaften für die geplante Anwendung aufweisen. Es gilt jedoch zu testen, ob die Materialien den Transpondern ausreichenden Schutz bieten. Zu diesem Zweck werden in den folgenden Abschnitten mechanische und klimatische Prüfverfahren vorgestellt. Die Einbettung des Transponders geschieht beispielsweise in Kaltplastik aus PMMA und wird auf einer Untergrundprobe aus Beton appliziert. Die Höhe des gesamten Aufbaus beträgt dann drei mm.

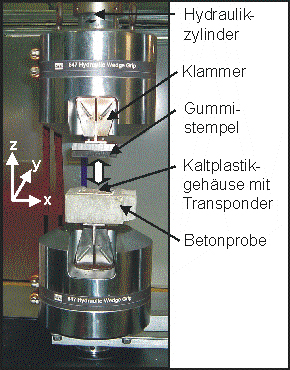

Zur Simulation des Überrollvorgangs eines mit Gehäuse auf der Fahrbahn befestigten Transponders durch ein Fahrzeug werden Versuche an einer servohydraulischen Prüfeinrichtung durchgeführt. Die Anlage erzeugt zu diesem Zweck hohe Druckbelastungen von bis zu elf kN, die der Belastung durch ein überfahrendes Fahrzeug auf der Andruckfläche der Probe entsprechen.

Der Aufbau der Versuchsanordnung ist in Abbildung 5 dargestellt. Der Reifen wird stark vereinfacht als Gummifläche nachgebildet. Diese hat jedoch kein Profil, sodass vor Einstellung der Versuchsparameter eine Umrechnung über die tatsächliche Aufstandsfläche eines Reifens stattfinden muss.

Abbildung 5: Servohydraulische Prüfeinrichtung

FTS bewegen sich in Werkshallen typischerweise mit Geschwindigkeiten von bis zu fünf km/h. Der zeitliche Verlauf der Druckkraft, der sich durch ein Rad bei dieser Fahrgeschwindigkeit auf das Transpondergehäuse ergibt, wird durch den Verssuchstand nachgebildet. Das Abrollverhalten eines Rades kann annähernd durch einen Sinusverlauf der Druckkraftkurve dargestellt werden. Weil Sinuskraftverläufe durch die Anlage jedoch nicht erzeugbar sind, wird der Verlauf durch eine Trapezform angenähert.

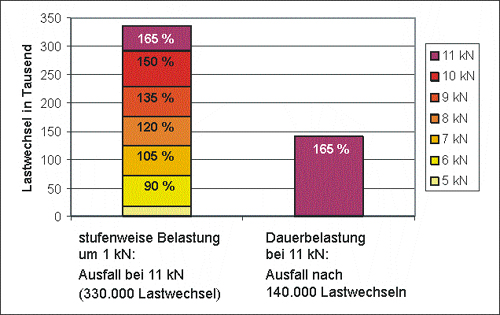

In Abbildung 6 sind exemplarisch Versuchsergebnisse für Proben mit einem Transponder vom Typ SR176 Bauform A3 dargestellt. Die Prozentwerte beziehen sich mit 100 % auf die Belastung durch ein Kleintransporterrad mit 6,7 kN. Wie im linken Diagrammabschnitt zu sehen wurde die Belastung nach jeweils 50.000 Lastwechseln um je ein kN solange erhöht, bis es zum Funktionsausfall des Transponders bei elf kN kam. Bei dieser Belastung von elf kN wurde anschließend eine Dauerprüfung durchgeführt. Im rechten Diagrammabschnitt ist dargestellt, dass dann nach 140.000 Lastwechseln keine Funktionalität mehr festgestellt werden konnte. Die Probe weist nach dem Versuch an den Rändern Ausbrüche der Kaltplastik auf. Der Oberflächenbereich, unter dem der Transponder liegt, ist dagegen unbeschädigt (Abbildung 7).

Der Nachteil des in Kapitel 4 genannten Prüfverfahrens ist, dass keine Schubkräfte auf die Probe erzeugt werden und das Verhalten des Reifens durch den Stempel nicht exakt nachgebildet wird. Für die genauere Nachbildung des Überrollvorgangs ist ein anderes Prüfverfahren notwendig. Daher wird ein neuer Prüfstand entwickelt, der das wiederholte Abrollen eines Reifens auf einer ebenen Untergrundprobe mit wählbaren Geschwindigkeiten von mindestens bis zu fünf km/h für FTS ermöglicht. Dabei muss die Anpresskraft des Reifens aus den zu erwartenden Achslasten von Fahrzeugen resultieren und variierbar sein. Ferner ist eine automatische regelmäßige Funktionsüberprüfung des Transponders zu implementieren, um den Transponderausfall durch mechanische Überbelastung zeitlich feststellen zu können.

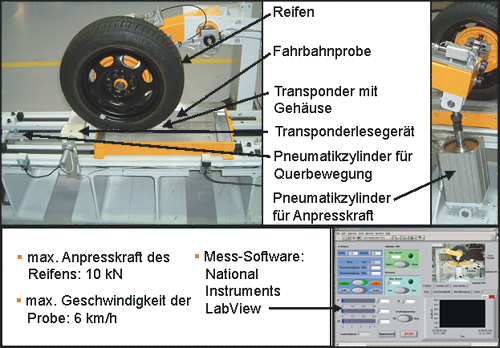

Es wurde am ITA ein neuer Prüfstand entwickelt, der einen Pneumatikzylinder verwendet, um ein Rad mit Kräften von bis zu zehn kN auf die Fahrbahnprobe mit dem applizierten Transponder zu drücken. Gleichzeitig wird die Probe translatorisch über eine weitere Pneumatik unter dem Rad bewegt. Das Rad rollt sich während des Vorgangs auf der Probe ab und die Bewegungsrichtung kann nach dem Überrollen umgekehrt werden. Die maximale Geschwindigkeit der Probe beträgt im Idealfall 1,9 m/s (6,84 km/h) und die maximale Beschleunigung 8,2 m/s². Ein über der Probe installiertes Transponderlesegerät kann die Funktion des Transponders beim Passieren prüfen und über eine serielle Schnittstelle mit dem Messrechner kommunizieren. Abbildung 8 verdeutlicht den Aufbau des Prüfstandes.

Als Mess-Software wird National Instruments LabVIEW eingesetzt, welches eine grafische Programmierung zulässt. Die Bedienung des Messprogramms geschieht über eine grafische Benutzeroberfläche (Abbildung 8). Sie erlaubt die Steuerung des Drucks der Pneumatiksysteme sowie die Einstellung der PID-Regelparameter des horizontalen Pneumatikzylinders. Über eine grafische Ausgabe oder das Abspeichern von Wege-, Geschwindigkeits-, Beschleunigungs- und Druckverläufen kann der Versuchsablauf im Betrieb oder nach Versuchsende analysiert werden.

Zur Untersuchung der klimatischen Verträglichkeit müssen Versuche unter Bedingungen durchgeführt werden, die im Extremfall auf der Straße anzutreffen sind. Die Straßentemperaturen erreichen in Deutschland im Sommer maximal 65 °C und im Winter minimal –25 °C. Außerdem kommt es beim Tag-Nachtwechsel zu Temperaturschwankungen, die zu Schäden führen können. Bei Wassereinlagerungen unter der Straßenoberfläche, die bei abwechselndem Frost und Tauwetter den Aggregatzustand wiederholt zwischen flüssig und fest wechseln, ändert sich das durch das Wasser verdrängte Volumen, sodass Hohlräume entstehen. Wird die Straßendecke dann durch den Verkehr mit Gewicht belastet, kann die Straße an den Stellen über den Hohlräumen einbrechen, was eine dauerhafte Schädigung der Oberfläche darstellt.

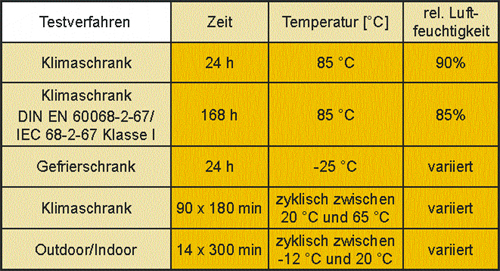

Für die Temperaturverläufe bei Tag-Nacht-Wechseln im Sommer und für Dauertests bei hoher Temperatur wurde ein Klimaschrank der Firma Heraeus Vötsch verwendet. Der Klimaschrank erlaubt eine Zweipunktsteuerung für Temperatur und Luftfeuchtigkeit im Bereich von zehn bis 90 °C und bis 95% relative Luftfeuchtigkeit. Hiermit sind Prüfungen nach DIN EN 60068-2-67 bzw. IEC 68-2-67 möglich. Das bedeutet Dauertests bei 85 °C und 85% Luftfeuchtigkeit für 168-2000 Stunden (je nach Klasse). Für Klasse 1 (168 h) wurden bereits Versuche auf einem Betongrund durchgeführt [DIN96]. Versuche mit Sommertemperaturzyklen wurden ebenfalls absolviert (Abbildung 9).

Die Wintertemperaturen wurden mit einer Kühlanlage und im Außenseinsatz getestet. Hier wurden zuerst 24 Stunden Laborversuche mit einer Kühlanlage bei –25° C durchgeführt. Anschließend wurde abwechselndes Tau- und Frostwetter simuliert (Abbildung 9).

Die genannten Versuche führten bislang zu keinen sichtbaren Schäden der Probe und der Transponder war danach noch funktionsfähig. Momentan werden mechanische Prüfungen durchgeführt, welche die Haltbarkeit mit der einer klimatisch unbelasteten Probe vergleichen. Zusätzlich werden Versuche durchgeführt, bei denen die Proben bei –25 °C und 65 °C mechanischen Belastungstests unterzogen werden.

Zur Untersuchung der Geschwindigkeitstauglichkeit wurde ein Prüfverfahren nach folgenden Anforderungen entwickelt: Die Prüfeinrichtung ist für eine Relativgeschwindigkeit zwischen Lesegerät und Transponder von bis zu 100 km/h zu konzipieren. Weil die Fahrzeuge die Transponder in der Regel in einer geraden Bahn überfahren, soll die Relativbewegung linear oder mit einer Kurve mit großem Radius angenähert werden. Für die Untersuchungen der Einflüsse des Schreib-/Leseabstands und der Geschwindigkeit müssen diese Parameter variierbar sein. Die Kommunikationszeiten müssen erfasst werden und Störungen der Datenübertragung und Energieeinkopplung durch Metall oder elektromagnetische Felder sind zu vermeiden. Verschiedene flache Transponder und Lesegeräte sollen einsetzbar sein. Außerdem ist auf einen geringen Bauraum zu achten und auf niedrige Herstellungs- und Betriebskosten.

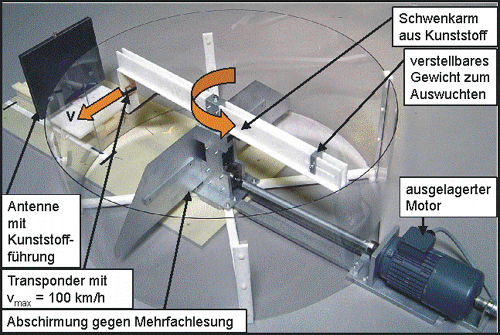

Es wird eine Konstruktionslösung gewählt, die einen 1 Meter langer rotierender Schwenkarm verwendet, an dessen Ende ein Transponder befestigt wird. Am anderen Ende wird ein verstellbares Kontergewicht zum Ausgleich der Unwucht verwendet, die durch die Masse von Aufnahme und Transponder entsteht. Der Transponder wird an einem außerhalb der Kreisbahn montierten Lesegerät vorbeigeführt, wobei sich der Abstand zum Transponder verändern lässt. Durch den großen Radius wird eine lineare Bewegung gegenüber dem Lesegerät angenähert.

Um Feldstörungen zu verhindern, wird Kunststoff als Material für den Arm und andere Bauteile im Lesebereich. Dadurch wird außerdem die Masse der bewegten Teile gering gehalten und der Energieaufwand sinkt. Um zu verhindern, das der Transponder in der zweiten Hälfte der Kreisbahn noch einmal gelesen wird, ist eine Metallabschirmung in der Mitte des Versuchsstandes vor der Achse montiert.

Der den Arm antreibende Asynchronmotor wird über ein 1:1-Umlenkgetriebe räumlich ausgelagert, um Störungen durch das Motorfeld auszuschließen. Die Drehzahl des Asynchronmotors ist frequenzabhängig mit Hilfe eines Frequenzumrichters regelbar. Die Passiergeschwindigkeit des Transponders wird über die Drehzahl des Armes von einem Inkrementalgeber ermittelt und die Kommunikationszeiten werden durch an das jeweilige Lesegerät angepasste Software von einem PC ausgewertet.

Abbildung 10: Prüfstand mit EMS-Antenne und Philips I۰CODE-Transponder

Die Messung der Kommunikationsdauer mit Unterteilung in weitere Zeiten wie Kommandozeiten? (Zeit zum Absetzen von Befehlen), Leerlaufzeiten (Verarbeitungszeit für die Datenverarbeitung) und Antwortzeiten (Warten auf Antwort vom Transponder) bis hin zu den Zeiten einzelner übertragener Bytes wird durch eine individuelle Anpassung der Software erreicht. Dabei können Analysen mit Genauigkeiten von bis zu zehn µs durchgeführt werden.

Getestet wurden ein Lesegerät der Firma SICK vom Typ RFI341 mit einer 40 x 40 cm großen Antenne, ein Lesegerät der Firma EMS vom Typ LRP800 mit der Antenne LRP-08 (30 x 35 cm), das System G 98780-A der Firma Götting mit 16 x 35 cm großen Antennen und ein Lesegerät der Firma Tagnology vom Typ RDHS-0404D0-03 mit einer 9 x 6 cm großen Antenne.

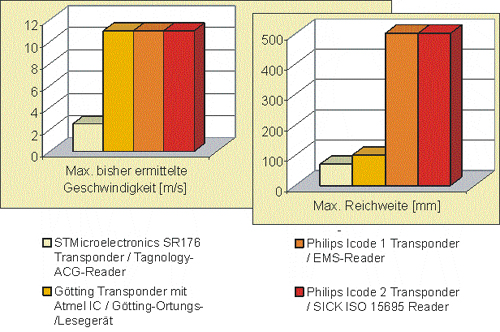

Messungen mit diesen Transponderlesegeräten ergaben für das Gerät der Firma Tagnology erfolgreiche Lesevorgänge bis 2,5 m/s und bei den Systemen der Firmen EMS, SICK und Götting bis elf m/s (Abbildung 11 links). Um höhere Geschwindigkeiten zu testen, wurde der Prüfstand umgerüstet. Diese Versuche werden zurzeit durchgeführt. Als einziges der getesteten Lesegeräte weist das der Firma Götting neben einer Datenübertragungsantenne eine zusätzliche Differenzantenne zur Ortung von Transpondern auf. Diese Ortungsantenne operiert über eine kürzere Reichweite als eine Antenne, die nur zur Datenübertragung genutzt werden kann. Unter anderem ist deshalb die Maximalreichweite des Lesegerätes der Firma Götting geringer als die der Systeme von SICK und EMS. Hinzu kommt, dass die beiden letztgenannten Systeme vergleichsweise große Antennen verwenden und dadurch eine höhere Reichweite erzielt werden kann (Abbildung 11 rechts). Außerdem sind die Transponder der Firmen STMicroelectronics und Götting nach der Norm ISO 14443 für geringere Reichweiten konzipiert als beim ICode 1 und ICode 2 - Standard.

Abbildung 11: Ergebnisse der Geschwindigkeitsprüfungen

Im Rahmen des Projektes TagDrive, welches sich mit einem transponderbasierten Fahrzeugleitsystem beschäftigt, wurden am ITA verschiedene Versuchseinrichtungen entwickelt und eingesetzt.

Zur Erprobung der Beständigkeit von Transpondern - inklusive deren Gehäuse und Befestigung auf dem Untergrund - beim Überfahren durch Fahrzeugräder sind mechanische Prüfungen notwendig. Diese Belastungsprüfungen erfolgten zunächst mit einer servohydraulischen Prüfeinrichtung, mit der Druckprüfungen bei Kräften von theoretisch bis zu 250 kN vorgenommen werden können. Prüfungen mit bis zu elf kN wurden bereits erfolgreich durchgeführt. Für die genauere Simulation des Überrollvorgangs wurde ein neuer Prüfstand entwickelt, der einen Reifen mit Kräften bis zehn kN auf dem Untergrund abrollt. Die Versuche mit dieser Einrichtung dauern noch an.

Klimatische Tests unter anderem nach DIN EN 60068-2-67 bzw. IEC 68-2-67 bei 85 °C und 85% Luftfeuchtigkeit mit einem Klimaschrank der Firma Heraeus Vötsch wurden erfolgreich durchgeführt. Zusätzlich wurden Tag-Nachtwechsel im Sommer mit dieser Anlage simuliert sowie abwechselndes Frost- und Tauwetter durch eine Gefrieranlage und im Außeneinsatz.

Außerdem wurde ein Prüfstand zur Erzeugung von für RFID-Systeme sehr hohen Relativgeschwindigkeiten bis 100 km/h zwischen Transponder und Lesegerät entwickelt, um das Kommunikationsverhalten bei verschiedenen Geschwindigkeiten und Abständen zu untersuchen. Messungen mit verschiedenen Lesegeräten und Transpondern ergeben bislang ein zuverlässiges Auslesen bis elf m/s, unter anderem bei einem Lesegerät des Projektpartners Götting KG. Das ausführliche Testen und die Timing-Analyse anderer Lesegeräte und Transponder ist mit einer Anpassung der Auswertesoftware möglich und wird momentan durchgeführt. Zukünftige Messungen mit höheren Geschwindigkeiten nach einer bereits durchgeführten Umrüstung des Prüfstandes stehen noch aus.

Literatur

|

DIN EN 60068 (IEC 68-2-67 :1995): „Umweltprüfungen Teil 2: Prüfungen“, Juli 1996, Deutsches Institut für Normung e. V. Berlin, 1996 |

|

|

Finkenzeller, Klaus: RFID-Handbuch, Grundlagen und praktische Anwendungen induktiver Funkanlagen, Transponder und kontaktloser Chipkarten“, 3. Auflage. München [u.a.]: Hanser 2002 |

|

|

Kandel, Dunja: „Smart Chips auf dem Sprung“. In: RFID im Blick, (2006) 4, S.24 ff. |

|

|

Kern, Christian: „Anwendung von RFID-Systemen“. Berlin [u.a.] Springer, 2006, Seite 100 ff |

|

|

Krieger, Günter; Köglmeyer, Georg: „Transponder-Einsatz in der Automobil- Logistik“. In: Logistik für Unternehmen 15(2001)3, Seite 28-31 |

|

|

Todd, Tom: “Altenwerder and delta account cost of automation“. In: Port Strategy, (2004) Juli/August |

|

|

Overmeyer, Ludger; Vogeler, Stefan: „RFID – Grundlagen und Potenziale“, 1. Hannover Kolloquium (Tagungsband), Produktionstechnisches Zentrum Hannover, 4./5. November 2004, S.139-154 |

License ¶

Any party may pass on this Work by electronic means and make it available for download under the terms and conditions of the Digital Peer Publishing License. The text of the license may be accessed and retrieved at http://www.dipp.nrw.de/lizenzen/dppl/dppl/DPPL_v2_en_06-2004.html.

Recommended citation ¶

Overmeyer L, Baum M, Niemann B, Fricke D (2006). Prüftechnik für RFID bei Hochgeschwindigkeitsanwendungen im Transportwesen. Logistics-Journal : nicht-referierte Veröffentlichungen, Vol. 2006. (urn:nbn:de:0009-12-6004)

Please provide the exact URL and date of your last visit when citing this article.

Fulltext ¶

-

Volltext als PDF

(

Size

1.8 MB

)

Volltext als PDF

(

Size

1.8 MB

)