Zellulare Fördertechnik

DOI 10.2195/LJ_Not_Ref_d_tenHompel_082006

urn:nbn:de:0009-12-5991

ISSN 1860-5923

Zusammenfassung

Dieser Artikel beschreibt die Vision einer vollständig service-orientierten Architektur zur Steuerung von Materialflusssystemen. Dies setzt eine intelligente Umgebung voraus, innerhalb derer die adäquaten (Web) Services zum Anlauf gebracht werden können. Verteilte Server übernehmen das Management und die Organisation des Systems innerhalb dieser Umgebung. In letzter Konsequenz ermöglicht dies die vollständige Selbstorganisation von Materialflusssystemen, deren Fördertechnik folgerichtig eine zellulare Struktur und ‑ als Vision künftiger Fördertechnik ‑ eine organische Anpassung an dynamische Anforderungsprofile ermöglicht.

Abstract

This article is about the vision of a completely service-oriented architecture for the control of material flow systems. This architecture requires an intelligent environment where the adequate (web) services can be provided. Within this environment, the systems are managed and organized by distributed servers. The ultimate goal will be completely self-controlled material flow systems with a cellularly structured conveyor technology that organically adjust to dynamical requirements – the envisioned future conveyors.

Seitdem es automatisierte Fördertechnik gibt, wird versucht, deren Steuerung zu modularisieren und zu standardisieren. Neben vordergründigen wirtschaftlichen und fertigungstechnischen Erfordernissen stehen dabei bessere Flexibilität und Adaptivität der Materialflusssysteme auf den Wunschzetteln von Herstellern und Betreibern intralogistischer Systeme. Dies nicht ohne Grund: Eine Umfrage der Universität Dortmund ergab jüngst, dass etwa 50% der Hersteller der Meinung sind, dass die Umsetzung der Kundenerfordernisse – und Kundenwünsche – höchste Priorität beim Design der Anlagen habe. Auf der Seite der Betreiber ist der gleiche Prozentsatz jedoch der Meinung, die Hersteller setzten die kundenspezifischen Erfordernisse unzureichend um. Für einen Hersteller von Konsumgütern wäre dies eine Zahl, die man bestenfalls im Nachruf lesen könnte.

Woher kommt diese Diskrepanz zwischen Wunsch und Wirklichkeit? Im Grunde erscheint es ja nicht sonderlich schwierig, die etwa 50 unterschiedlichen Modultypen, wie Staubahnen, Weichen etc. zu einem sinnvollen System zu integrieren. Ist es auch nicht. Auch eine Animation ist durch Anordnung der entsprechenden Elemente schnell erstellt. Komplex wird es, sobald reale Auftragsdaten auf das Anlagenlayout übertragen werden. Insbesondere, wenn es sich um eine dynamische Auftragslast handelt.

Ein wesentliches Problem liegt darin, dass der Betrieb der Komponenten nicht rückwirkungsfrei erfolgt. Im Gegenteil: Schon geringe Störungen im Bereich der Fördertechnik können zu erheblichen Einbußen in anschließenden Bereichen führen. Das Gleiche gilt für die Balancierung komplexer Materialflusssysteme. Schon eine kleine Abweichung in der Kommissionierung kann in der anschließenden Verpackung zu erheblichen Leistungseinbußen führen, wenn zum Beispiel ein einzelner Artikel für eine Vielzahl von Aufträgen fehlt.

Auch die nahe liegende Hypothese, es handele sich um eine Vielzahl geschlossener und offener Regelkreise, mag in der Theorie funktionieren. Das nicht lineare Verhalten und die Vielzahl vermaschter Kreise macht eine Regelung im klassischen Sinne praktisch jedoch unmöglich ‑ wenngleich eine Lösung im Frequenzbereich über eine Laplacetransformation sicher eine reizvolle Vision darstellt.

Was bleibt, ist der Versuch der Vorhersage des Unvorhersagbaren. Seit etwa zehn Jahren reicht die Rechnerleistung aus, um große intralogistische Systeme im Rahmen einer Batchberechnung auf Stunden vorauszuberechnen, inklusive der Reservierung dezidierter Lagereinheiten, Ladehilfsmittel, Wegzeiten etc. Diese deterministischen Systeme reichen sehr weit. Die verwendeten Heuristiken, die letztlich über die Einlastung der einzelnen Auftragsposition entscheiden, sind jedoch in hohem Maße individuell und starr. Hierbei ist nur schwer bestimmbar, ob das System tatsächlich die erzielbare Leistung im praktischen Betrieb umsetzt. Auch eine Simulation gibt letztlich keine verlässliche Auskunft, da richtigerweise die gleichen Heuristiken wie im späteren Betrieb eingesetzt werden. Bei stationären Betriebszuständen erscheinen viele Aussagen noch verlässlich, bei dynamischen Auftragslasten bleibt vieles der Erfahrung und Intuition überlassen.

Letztlich scheitert jeglicher Versuch der exakten Vorausberechnung an dem Paradoxon, dass mit der Menge der (Eingangs-) Daten die Summe verwertbarer Information sinkt. Hierbei handelt es sich um ein typisches Phänomen, das sich bei einem instabilen Gleichgewicht dieser Art einstellt. Der Versuch, das rohe Ei auf der Nadelspitze zu balancieren, wird umso schwieriger, je mehr man beim Balancieren nachdenken muss.

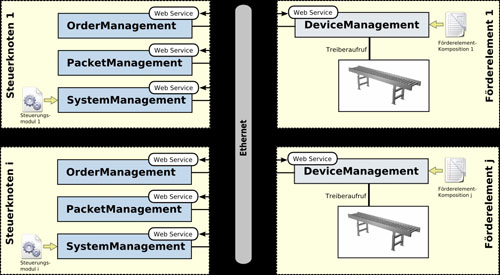

Abbildung 1 [1]: Im serviceorientierten Architekturkonzept (SOA) wird die Anlagensteuerung in zwei Bereiche aufgeteilt: Steuerknoten für die Erzeugung sowie Förderelemente für die Umsetzung von Steuerungsentscheidungen. Eine Konfiguration der Steuerung erfolgt zur Laufzeit automatisch, indem jede Steuerungskomponente sowohl als Dienstanbieter als auch als Dienstnutzer auftritt.

Abbildung 2: Bei der Vision "Zellulare Fördertechnik" entsteht die gesamte Steuerung während der Laufzeit, erstmalig kurz nach Einschatlten des Systems. Sie wächst quasi und „organisch“ und gibt erforderliche Informationen wie über Nervenbahnen von Entität zu Entität weiter

Eine mögliche ‑ noch visionäre ‑ Lösung dreht das System auf den Kopf. Gewissermaßen wird die Nadel auf dem Ei balanciert, was erfahrungsgemäß deutlich einfacher ist. Übertragen auf die Materialflusstechnik heißt dies, die Steuerung wird nicht über ein zentrales System vorgegeben, sondern das Material nutzt ad hoc die Transportdienste, die seitens der Fördertechnik angeboten werden.

Grundlage dieser Vision ist, ganz allgemein, eine serviceorientierte Architektur (SOA) der Materialflusssteuerung. Das Grundprinzip ist recht einfach: anstelle einer hierarchisch strukturierten, konventionellen Steuerungsarchitektur tritt eine Schicht von Software-Diensten, die alle Services anbietet, welche die Steuerung des Materialflusses in Summe benötigt. Dies könnte, wie jüngst in einer Projektgruppe1 in Kooperation mit dem Lehrstuhl für Förder- und Lagerwesen experimentell nachgewiesen, zum Beispiel folgende Struktur beinhalten.

-

Monitoring

Darstellen des interpolierten Sytemzustandes, Visualisierung der Anlage -

OrderManagement

Entgegennahme und Verwaltung von Aufträgen -

PacketManagement

Wegewahl, Paketverwaltung -

SystemManagement

Aufbau der Topologie, Interpolation zwischen Sensoren, Transport von Paketen über einen Förderer -

DeviceManagement

Ansteuerung der Fördertechnik, Benachrichtigung von Sensorereignissen

Die Kommunikation erfolgt über Web Services und damit in Form einer losen Kopplung zu den jeweils benötigten Diensten. Wohlgemerkt gibt es so z. B. keine feste Kopplung mehr zwischen dem Routing und der echtzeitnahen Steuerung der Fördertechnik. Die Ansteuerung der Antriebe und das sensorbasierte Eventmanagement wiederum bleibt lokalen Device-Managern überlassen, die ggf. auf konservative SPS-Systeme referenzieren können. Das Grundprinzip ist jedoch vollständig serviceorientiert und erlaubt damit die strikte Trennung zwischen Anforderung (Auftrag) und Diensterbringer (Materialflusstechnik). Eben diese Trennung sorgt für das Durchtrennen des gordischen Knotens auf der seit Jahren laufenden Suche nach der Standardisierung der Materialflusssteuerung: Das Order-Management, das die Entgegennahme und Abbildung der Aufträge auf das physische System übernimmt, kann systemunabhängig in immer gleicher Weise realisiert werden. Das Gleiche gilt für das Paket-Management, das auf die Topologie zurückgreift, die (zuvor) durch das Systemmanagement aufgebaut wurde. Syntax und Semantik zur Topologiebeschreibung sind systeminvariant. Dies ermöglicht z. B. auch die automatische Erfassung eines Layouts und die Berechnung des Routings auf Basis der bloßen Ortskoordinaten und Klassifizierung der beteiligten fördertechnischen Komponenten.

Die Kommunikation erfolgt typischerweise über Web Services. Damit basiert die gesamte Kommunikation und Darstellung der unterschiedlichen Applikationen auf XML-Basis. Alle Services sind definitionsgemäß selbstbeschreibend und die Schnittstellen sind losgelöst von den Metadaten und Nettoinformationen. Erreicht werden die jeweiligen Services über global verfügbare „Yellow Pages“; definierte Verzeichnisse, auf die alle Komponenten zugreifen und ihre Dienste anmelden.

Da Web Services per Definition [2] nicht echtzeitfähig sind, dies aber von den unterlagerten fördertechnischen Prozessen vorausgesetzt wird, muss ein generischer Device-Manager dafür sorgen, dass die unabdingbaren Kernfunktionen hinsichtlich Rechtzeitigkeit und Gleichzeitigkeit erfüllt werden. Dies gilt auch für die Bearbeitung strategischer Entscheidungen im echtzeitnahen Bereich. Soll z. B. eine Reihenfolge von Behältern gebildet werden, so ist die Einhaltung einer bestimmten zeitlichen Reihenfolge unumgänglich. Hierzu müssen Informationen zu den jeweiligen logistischen Objekten vorliegen. Diese könnten zentral verwaltet werden, was jedoch die kontinuierliche Fortschreibung auf einer adäquaten Datenbank voraussetzen würde. Dies würde sowohl die Standardisierung aller Systemkomponenten als auch deren flexible Gestaltung konterkarieren.

Der Ausweg liegt in der durchgängigen Kennzeichnung aller logistischen Objekte durch RFID (Radio Frequenz Identifikation). Die reine Identifikation, wie sie üblicherweise – z. B. auf EPC-Basis – zunächst mit der RFID-Technologie verbunden wird, reicht hierzu jedoch nicht aus. Es müssen weitere Informationen wie Routings, Prioritäten, Vorgänger etc. dynamisch im Tag [3] gespeichert werden. Letztlich müssen alle Informationen in Echtzeit zur Verfügung stehen, um beim Eintreffen eines Behälters an einer bestimmten Stelle innerhalb einer definierten Zeit zu reagieren und so z. B. eine Weiche in die richtige Richtung zu stellen. Dieses als „Internet der Dinge“ bezeichnete Grundprinzip findet in der hier beschriebenen Vision der „Zellularen Fördertechnik“ ihre idealtypische Ergänzung. Die serviceorientierte Architektur der Materialflusssteuerung ist ohne den lokalen Datenspeicher am logistischen Objekt praktisch nicht denkbar, umgekehrt wird durch sie eine Umgebung geschaffen, die ein organisches Wachstum ermöglicht, das der zellularen Fördertechnik ihren Namen gab. Hierbei ist der Begriff „Organisch“ durchaus wörtlich zu nehmen. Wird eine fördertechnische Entität [4] in einer adäquaten Umgebung gestartet, so wird sie versuchen, zunächst über die ihr eigenen Ortskoordinaten und Dienste weitere Entitäten in der Umgebung zu finden. Hierzu erfolgen eine Anmeldung beim System-Management und ein entsprechender Eintrag mit den spezifischen Web- und Transportdiensten, welche die Entität erbringt. Die Umgebung (in diesem Fall vorwiegend das System-Management) wird die vorhandene Topologie und die Transportmatrix ergänzen. Zeitgleich werden die neuen Dienste in den Yellow Pages eingetragen. Im einfachsten Fall wird so der Transport eines Behälters zwischen zwei Ortskoordinaten als neuer Service angeboten. Das Materialflusssystem wächst so (organisch) mit jeder neuen Komponente zu einer Domäne zusammen. Innerhalb einer Domäne (z. B. einer Gepäckförderanlage) werden alle Services über den Packet-Manager bereitgestellt und sind an jedem Ort verfügbar. Die Aufträge werden über das Order-Management eingelastet, das die Aufträge über das Packet-Management den Behältern zuweist, das wiederum innerhalb der Topologie des System-Managementes für den koordinierten Materialfluss sorgt.

Die Vision „Zellularer Materialflusstechnik“ sieht damit auf Seiten der Steuerung keinerlei vorgegebene, applikationsspezifische Komponente vor. Die gesamte Steuerung entsteht während der Laufzeit – erstmalig kurz nach Einschalten des Systems. Die in Systemklassen organisierten fördertechnischen Objekte melden – wie beschrieben ‑ ihre Ortskoordinaten an das System-Management, das hieraus sukzessive die Topologie des Materialflusssystems errechnet.

Das Ergebnis der Bemühungen ist ein hochflexibles Materialflusssystem, das systemimmanente Adaptivität erbringt und damit den immer kürzeren Zyklen logistischer Anforderungen in Funktionalität, Leistung und Layout gerecht wird. Erweiterung oder Umbau des Systems sind im wahrsten Sinne des Wortes „plug and play“ realisierbar.

Bleibt die Frage, wie die Mechanik zellularer Fördertechnik idealerweise aussieht. Auch sie sollte möglichst viele unterschiedliche Dienste bieten, um flexibel einsetzbar zu sein. Vor allem erscheint es aber sinnvoll, zellulare Komponenten ortsbeweglich zu gestalten, wird doch nur so das Potenzial dynamischer Linienführung gehoben, dass dieser Vision innewohnt.

Die Vision „zellularer Fördertechnik“ ist entstanden, indem die aktuelle Entwicklung autonomer logistischer Objekte im „Internet der Dinge“ konsequent zu Ende gedacht wurde. Viele Fragen sind noch zu beantworten und man wird feststellen dass auch diese Vision nicht die Antwort auf alle Fragen ist. In jedem Fall ist es ein spannendes neues Kapitel in der Geschichte der Fördertechnik.

© Bilder: Universität Dortmund, Projektgruppe 475, Lehrstuhl Förder- und Lagerwesen in Kooperation mit dem Fachbereich

[1] © Bilder: Universität Dortmund, Projektgruppe 475, Lehrstuhl Förder- und Lagerwesen in Kooperations mit dem Fachbereich Informatik

[2] Echtzeitverarbeitung muss den Anforderungen bezüglich der Rechtzeitigkeit der Bearbeitung von Anforderungen und der Gleichzeitigkeit der Bearbeitung entsprechender Programme genügen. Um diesen vollständig zu entsprechen, sind spezielle Betriebssysteme erforderlich. Echtzeitfähigkeit setzt die Reaktion eines Systems auf ein äußeres Ereignis (Event) in vorbestimmbarer Zeit voraus. Diese Eigenschaft wird auch auf die Unternehmensführung übertragen (Echtzeitunternehmen). [Taschenlexikon Logistik]

[3] Ein Tag (engl. von Tagging: etikettieren) ist eine Identifikationsmarke auf Basis von RFID, manchmal mit Transponder (bzw. mit dem Prozessor/Mikrochip) gleichgesetzt. [Taschenlexikon Logistik]

[4] Als Entität wird in diesem Zusammenhang die physische Repräsentanz im Sinne eines fördertechnischen und/oder steuerungstechnischen „Knotens“ oder „Moduls“ verstanden. Die allgemeine Bezeichnung Entität wurde gewählt, um Verwechselungen mit den Elementen klassischen dezentraler oder modularer Steuerungssysteme zu vermeiden. Entitäten besitzen in diesem Zusammenhang immer Server-Funktionalität. Sie sind damit Diensterbringer im steuerungstechnischen wie im fördertechnischen Sinne. [Taschenlexikon Logistik]

License ¶

Any party may pass on this Work by electronic means and make it available for download under the terms and conditions of the Digital Peer Publishing License. The text of the license may be accessed and retrieved at http://www.dipp.nrw.de/lizenzen/dppl/dppl/DPPL_v2_en_06-2004.html.

Recommended citation ¶

ten Hompel M (2006). Zellulare Fördertechnik. Logistics Journal : nicht-referierte Veröffentlichungen, Vol. 2006. (urn:nbn:de:0009-12-5991)

Please provide the exact URL and date of your last visit when citing this article.

Fulltext ¶

-

Volltext als PDF

(

Size

708.9 kB

)

Volltext als PDF

(

Size

708.9 kB

)