Verfahren und Anlage zum automatisierten Kommissionieren von in Beuteln verpackten Gütern

DOI 10.2195/LJ_Not_Ref_Leiking_102006

urn:nbn:de:0009-12-6388

ISSN 1860-5923

Zusammenfassung

Automatisiertes Kommissionieren von biegeschlaffen Teilen stellt seit jeher ein besonderes Problem für die Handhabungstechnik dar, und es sind bisher verschiedenartigste sondermaschinenbauliche Lösungen hervorgebracht worden. Auch für das Kommissionieren von in Folien verpackten Artikeln gibt es einige Lösungen. Diese sind aber hinsichtlich ihrer Anwendung für in Beuteln verpackte Güter eingeschränkt. Ein neuartiges, am Fraunhofer-IML entwickeltes Verfahren verspricht Abhilfe. Der folgende Beitrag stellt dieses Verfahren im Detail vor und zeigt vergangene und zukünftige Untersuchungsfelder auf, die im Rahmen der Entwicklung bearbeitet wurden bzw. werden und sich insbesondere mit der Dimensionierung der Gerätschaften und Hilfsmittel beschäftigen.

Abstract

Order-picking of non-rigid objects has posed a delicate problem to the field of automated handling ever since. Various special purpose machines have been developed so far. Few solutions exist for articles wrapped in plastic film. These are restricted regarding their application for pouch packaged articles though. A new method developed at the Fraunhofer-IML promises an improvement. The following paper presents this method in detail and points out past and future research fields which have been and will be worked on in the course of the development and deal with the dimensioning of the devices and tools in specific.

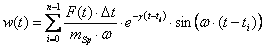

Das Spektrum der vorhandenen Beutelverpackungen enthält unzählige Abwandlungen und Sonderformen, sowohl hinsichtlich der geometrischen und farblichen Gestaltung als auch hinsichtlich der verwendeten Materialien: Es werden verschiedenste Metall-, Kunststoff-, Papier-, Textil- oder Verbundfolien als Packstoff verwendet, um nur die unterschiedlichen Kategorien zu nennen.

Es zeichnet die Beutelverpackung aus, dass sie ausgesprochen flexibel ist. Dies ist auf zweierlei Arten zu verstehen. Zum einen lässt sich auf Beutelverpackungsmaschinen mit geringfügigen Modifikationen einfach das Format und der Packstoff der Verpackung flexibel einstellen. Zum anderen ist diese Verpackung hinsichtlich ihrer Form flexibel, d.h., sie ist biegeschlaff. Dies führt gegenüber steifen Kartonverpackungen zu folgenden Vorteilen, die je nach Beuteltyp unterschiedlich ausgeprägt sind (vgl. [Schmidt05]):

-

Schweiß- oder Heißsiegelbarkeit, somit luftdichte Verschließbarkeit

-

Widerstandsfähigkeit gegen Wasser und zahlreiche chemische Lösungsmittel und verträglich mit den meisten Füllgütern

-

Sichtbarkeit des verpackten Gutes durch transparente Folien

-

Wesentlich kostengünstigere Herstellung und Entsorgung durch geringere Masse benötigten Packstoffs und hohe Taktraten durch diverse, einfache Herstellungsverfahren die eine gute Einbindung in den Materialfluss erlauben

-

Herstellbarkeit mehrerer Beutelformen aus einem Packstoffformat

-

Anpassung der Form an das Füllgut und somit in loser Schüttung nur geringfügig mehr Volumeneinnahme.

Diese Vorteile haben zur weiten Verbreitung der Beutelverpackung beigetragen, so dass Beutel heute in den Bereichen der Nahrungsmittel-, Kosmetik- und Haushaltswarenindustrie für den Privatverbrauch, aber auch für Waren, die zum industriellen Verbrauch bestimmt sind, eingesetzt werden. Während Waren der ersteren Gruppe unmittelbar nach dem Verpacken in Beutel in abgezählten Mengen direkt in Kartons weiterverpackt und an z. B. Warenhäuser und Supermärkte versendet werden, so werden Waren für den industriellen Verbrauch häufig zunächst in offenen Behältnissen zwischengespeichert, so dass für das Kommissionieren dieser Waren Beutel anstelle von Kartons gehandhabt werden müssen. Mit diesen Waren sind insbesondere Teile für die Verbindungstechnik gemeint, z. B. Schrauben, Fittings, Dübel, Kabel, Aderendhülsen, Kabelschuhe.

Für das automatisierte Kommissionieren von Kartonverpackungen existieren bereits zahlreiche geeignete standardisierte Verfahren, wie z. B. Schachtkommissionierer (Pharmaindustrie). Für genannte Produkte der Verbindungstechnik gibt es einige Lösungsansätze, aber noch keine zufrieden stellende Lösung. Das in diesem Beitrag vorgestellte Verfahren ist auf gerade diese letzteren Produkte ausgelegt.

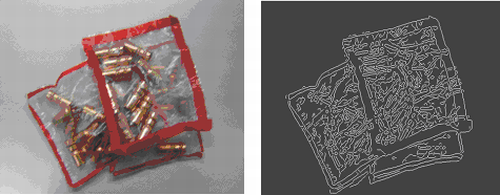

Abbildung 1: Unterschiedliche schematische Darstellungen von Beutelformen zur Verpackung von „Hardware“ (Quelle: http://www.rovema-verpackungsservice.de – Stand: 06/2006) und Beispiel von befüllten Beuteln

Die Beutelverpackung für diese Art Produkte stellt nur noch einen Teil der Fülle aller möglichen Beutelverpackungen dar. Es lassen sich folgende Charakteristiken festhalten, die sich im Laufe der Untersuchungen herauskristallisierten und für die weiteren Analysen noch relevant sind:

-

Als Formate werden ausschließlich Flach- oder Seitenfaltbeutel (Schlauchbeutel, Siegelrandbeutel) verwendet.

-

Als Packstoff dient perforierte Kunststofffolie, hauptsächlich bestehend aus PE (unterschiedlicher Dichte, wie PE-LD, -MD, -HD).

-

Verpacktes Material besteht hauptsächlich aus Metall, Kunststoff oder Holz.

Die Problematik der automatischen Handhabung von biegeschlaffen Teilen ist aus der Literatur hinlänglich bekannt (s. z. B. [Hesse96]). Im Falle der hier besprochenen Beutel erschwert die Kombination aus biegeschlaffer Verpackung und loser Schüttung ihres Inhalts den Handhabungsprozess zusätzlich. Die Verpackungen werden ihrerseits in loser Schüttung in größeren Behältnissen gespeichert. Weiterhin handelt es sich nicht um uniforme Objekte sondern um solche, die je nach Firmenspektrum unterschiedliche Form und Gestalt (sowohl die Verpackung als auch die verpackten Teile) aufweisen können und welche zum Teil mit einer hohen Geschwindigkeit gepickt werden müssen. Ein für das Kommissionieren erforderliches gezieltes Vereinzeln ist also nicht ohne weiteres möglich.

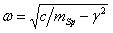

Der Einsatz von standardisierten Handhabungsgeräten wie Robotern ist in diesem Fall nur bedingt sinnvoll. Auf der einen Seite ist die Zahl einsetzbarer Greifprinzipien sehr begrenzt: Von den vier Grundprinzipien mechanisch, pneumatisch, adhäsiv und elektrostatisch bleibt nur noch das mechanische Klemmen übrig (Abb. 2 verdeutlicht dies). Will man an zusätzlichen mechanischen Einrichtungen und Hilfsmitteln sparen, ist auf der anderen Seite eine aufwendige Sensortechnik unvermeidlich: In jedem Fall wird eine Bildverarbeitung benötigt, um die Beutel zu erkennen und Greifkoordinaten zu erzeugen (s. Abb. 3).

In der Vergangenheit sind einige teils patentierte Sonderlösungen zur Kommissionierung von „Softgoods“ vorgestellt worden, mit denen bedingt auch in Beuteln verpackte Teile kommissioniert werden können [Pippin93, Büschel01]. Sie haben jedoch den Nachteil gemein, dass eine gewisse Stapelfähigkeit der Beutel vorhanden sein muss, da mit Stapelmagazinen [Büschel01, Pippin93] und mit Abstreifern und Saugbändern [Pippin93] gearbeitet wird. Dies ist aber bei den hier betrachteten Produkten nur in den seltensten Fällen gegeben. Wie nachfolgende erläutert wird, beschreibt das vorgeschlagene Lösungsprinzip einen neuen Weg.

Abbildung 2: Versuch des Beutelgreifens mit Sauggreifer. Nur in Fällen, in denen der Beutel durch Verhaken der Teile oder bedingt durch Füllgrad eine gewisse Eigensteifigkeit aufweist, gelingt dies. Andernfalls schält sich die Folie von der Greiffläche ab. Die Überlegung ist auf adhäsive und elektrostatische Greifer übertragbar. Nadelgreifer kommen nicht in Frage, da die Gefahr des Beutelzerreißens und Nadelabnutzung besteht.

Abbildung 3: Versuch, über das Bildverarbeitungsverfahren zur Unterstützung der Bildsegmentierung „Edge Detection“ (hier verwendeter Algorithmus: Canny Edge Detector [Jain95, S. 140ff.]) Beutelränder zu erkennen. Die Erkennung wird durch hervorhebende Farbgebung des Beutels unterstützt. Die Erkennung der Ränder allein reicht aber nicht aus, um Greifkoordinaten zu generieren, das Bildverarbeitungssystem muss die Ränder den Beuteln zuordnen können, was die Entwicklung weiterer Algorithmen erfordert. Zusätzlich ist Sensorik zur Gewinnung der Tiefeninformation erforderlich.

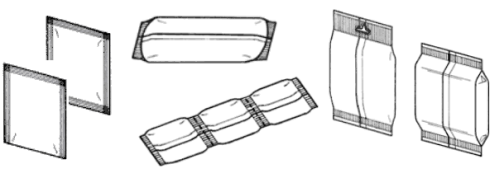

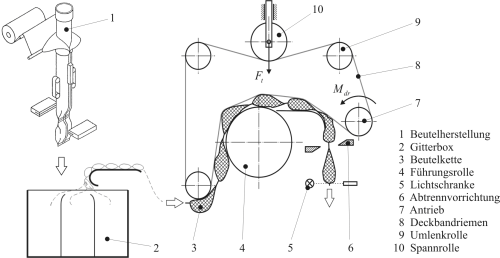

Abbildung 4 verdeutlicht das Prinzip des neuen Verfahrens. Typischerweise wird eine Kunststofffolie vor dem vertikalen Einfüllprozess so über eine Formschulter gezogen, dass sie einen Schlauch um das Füllrohr bildet, und längs verschweißt. Nach dem Einfüllen des Stückguts verschließen die Quersiegelbacken den Beutel. Oftmals wird mit den Siegelbacken ein Messer mitgeführt, das gleichzeitig den Beutel abtrennt. Die einzelnen Beutel werden danach in einem Ladehilfsmittel (LHM) abgelegt und in loser Schüttung gelagert.

Anstatt nun die einzelnen Beutel abzutrennen, werden gemäß dem neuen Verfahren die Beutel an einer willkürlich langen Kette belassen. Diese Beutelkette wird in dem üblichen oder leicht modifizierten LHM abgelegt, welches zu einem bestimmten Punkt im Materialfluss in der Kommissionierzone eintrifft. Die Beutelkette muss dann in einen Kommissionierautomaten eingelegt werden, der diese weiter transportiert, die benötigte Anzahl Beutel abtrennt und in einen Karton oder Behälter oder auf ein Kommissionierband ausgibt.

Abbildung 4: Schematische Darstellung des neuartigen Kommissionierverfahrens

Beispielhaft ist das LHM in Abbildung 4 durch eine Gitterbox repräsentiert. Sie wurde mit Trennwänden in kleinere Bereiche unterteilt, um zu verhindern, dass die Beutelkette umkippt und sich verklemmt und dadurch einen störungsfreien Vorschub verhindert. Der Vorschubmechanismus basiert auf einem modifizierten Deckbandprinzip. Deckbänder werden traditionell eher für den vertikalen Transport von Schüttgut, Stückgut, Säcken und sperrigem Gut in Form von Paketen eingesetzt, z.B. beim Entladen der Frachträume von Schiffen oder beim Kommissionieren aus einem Hochregal [Jungbluth03, S. 24ff.]. Die benötigte Förderkraft wird reibschlüssig übertragen: Das Gut wird mit zwei angetriebenen Flachriemen oder von einem angetriebenen Flachriemen und einem Gleitblech bedeckt. Die benötigte Andruckkraft wird durch die Spannung des Riemens und zusätzliche Andruckrollen aufgebracht.

Das vorgestellte modifizierte Modell arbeitet in wesentlich kleineren Dimensionen als das übliche Deckband. Deshalb erfordert es einen anderen Aufbau und eine andere Anordnung der Komponenten. Das übliche Gleitblech wird teilweise oder ganz durch eine Führungsrolle ersetzt, so dass eine Erhöhung des Umschlingungswinkels der Beutelkette durch das Deckband und folglich der übertragbaren Kraft erzielt wird. Um diese Kraft noch weiter zu erhöhen, kann die Rückseite des Deckbands mit einer speziellen widerstandsfähigen Reibschicht ausgestattet werden. Die Leertrumspannung des Riemens wird durch eine bewegliche Spannrolle aufgebracht, welche die ungleichmäßige Dicke der Beutelkette innerhalb des Mechanismus ausgleicht.

Für die Ausgabe der Beutel sind verschiedene Vorgehensweisen denkbar. Grundsätzlich schiebt das Deckband die Beutelkette vor. Wenn die Lichtschranke das Ende der Beutelkette erkennt, trennt das Schneidwerkzeug im Fall der Ausgabe einzelner Beutel den Beutel an der Siegelnaht ab. In anderen Fällen könnte es erstrebenswert sein, stattdessen kurze Beutelketten auszugeben. Die Lichtschranke (oder ein anderer angemessener Sensor, z. B. Farbsensor) würde dann die Anzahl der Beutel zählen bevor der Trennvorgang ausgeführt wird. Abhängig von der Beschaffenheit des Schneidwerkzeugs könnte der Vorschub entweder kontinuierlich betrieben oder für den Trennvorgang unterbrochen werden.

Hervorzuheben ist die Einfachheit dieser Lösung für das Kommissionierproblem. Beutelketten können ohne Mehraufwand hergestellt werden, und am LHM müssen keine oder nur geringfügige Modifikationen vorgenommen werden. Um Beutel zu vereinzeln und abzugeben, werden nur ein Antrieb und ein einfacher Sensor benötigt. Dadurch wird die Auslegung des Kommissionierautomaten sehr kostengünstig. Darüber hinaus ist die Flexibilität des Systems bereits eingebaut: Durch die Nachgiebigkeit des Deckbands ist es möglich, einen Automaten für verschiedene Produktarten und Beutelketten einzusetzen.

Der sinnvolle Einsatz oben vorgestellter Automaten geschieht analog zu Techniken wie dem Schachtkommissionierer. In der Kommissionierzone werden mehrere Automaten in Reihe an ein Kommissionierband geschaltet, so dass sie Artikel auf direkt dieses Band oder in auf ihm beförderte Kommissionierbehälter auswerfen. Hierbei ist jeder Automat einem Artikel gewidmet. Für das manuelle Beschicken gibt es unterschiedliche Strategien. Zu favorisieren ist folgende: Kurz bevor sich ein Beutelstrang in einem Automaten dem Ende neigt, wird ein Signal zum Beschicken gegeben. Dieses Beschicken besteht aus dem Zusammenheften des Endes des neuen Stranges mit dem alten. Ist dies nicht möglich, muss der neue Strang erst eingefädelt werden, was mehr Zeit kostet und zudem u. U. einen zusätzlichen Automaten je Artikel erforderlich macht.

Für den Anwender sind darüber hinaus wichtige allgemeine Fragestellungen:

-

Wie groß ist der Personal- und Organisationsaufwand für den Materialfluss von der Herstellung bis zur Kommissionierung?

-

Wie flexibel ist das Verfahren bzgl. der Auftragsstruktur?

-

Wie vielseitig ist das Verfahren einsetzbar im Bezug auf unterschiedliche Artikel und Beutelketten?

-

Mit welcher Fehlerrate muss gerechnet werden?

-

Welche Pickrate lässt sich maximal realisieren?

Um diese Punkte hinreichend klären zu können, sind in erster Linie unterschiedliche Analysen bzgl. der Mechanik des Verfahrens nötig, aus denen sich Erkenntnisse über die Grenzleistung gewinnen lassen. Es können zwei wesentliche Untersuchungsfelder abgeleitet werden:

-

Beutelkettenmechanik und

-

Deckbandvortrieb.

Im Folgenden werden diese beiden Bereiche näher erläutert.

Die anforderungsgerechte Auslegung der Beutelkette umfasst hauptsächlich die Festlegung von den Parametern gesamte Länge und Führung des bewegten Teils der Beutelkette, Füllgrad und Gewicht der einzelnen Beutel sowie zu verwendende Folienart und -dicke in Abhängigkeit von der Belastung durch Vortriebsgeschwindigkeit und -beschleunigung. Voraussetzung für den Betrieb ist, dass die Beutelkette nicht reißt und die Beutel nicht so gedehnt/deformiert werden, dass sie aus optischen Gründen nicht mehr verwendbar sind.

Die mit dem vorgestellten Verfahren erzeugte Belastung ist neuartig für Beutelverpackungen. Daher gibt es keine geeigneten standardisierten Methoden zur Verpackungsprüfung. Diese müssen erst ermittelt werden. Sie müssen die im Verfahren tatsächlich vorhandenen Belastungen möglichst gut annähern und dabei den Aufwand an Prüfmitteln, Material und Zeit minimieren. Die Beutelkette wird vornehmlich auf Zug belastet, daher erscheint es sinnvoll, Erkenntnisse über die Festigkeit in Zugversuchen verschiedener Art zu sammeln. Diese Erkenntnisse sollen nach Möglichkeit in ein Modell einfließen, welches als Werkzeug zur Ermittlung der Machbarkeit, der Grenzleistung und zur Auslegung je nach Anwendungsfall dienen soll.

Die Einflüsse auf die Festigkeit und mechanischen Eigenschaften der Beutelkette lassen sich wie folgt kategorisieren:

-

Packstoff: Die Auswahl in der Praxis verwendeter Materialien für die hier behandelten Produkte ist zwar auf PE beschränkt, jedoch können unterschiedliche Dichten und Foliendicken vorliegen. Weiterhin sind die Folien generell auf irgendeine Art und Weise durch Perforierungen geschwächt, damit Luft aus dem Beutel weichen kann.

-

Siegelnaht: Die Siegelnaht könnte eine weitere Schwachstelle des Beutels sein. Die Vorgänge beim Siegeln sind relativ komplex. Mit dem Vorgang des Aufschmelzens können Material-, Geometrie- und Festigkeitsveränderungen in der Naht und angrenzenden Zonen einhergehen.

-

Ware: Durch das Volumen und das Gewicht des Beutelinhalts werden Geometrie und Belastung wesentlich beeinflusst. Scharfe Kanten am Füllgut stellen zusätzliche kritische Stellen für die Beutelfestigkeit dar.

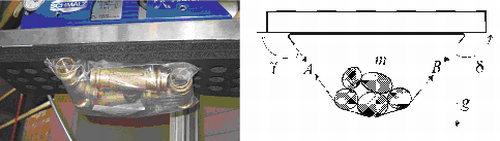

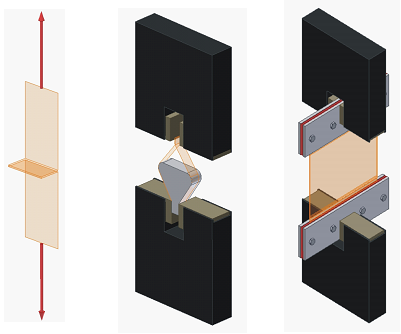

Die Strategie, die hier gewählt wurde, um mit einer begrenzten Auswahl in der Praxis verwendeter Beutel zu experimentieren, lässt sich wie folgt umschreiben (vgl. auch Abb. 5): Zunächst werden Materialkenngrößen über Zugversuche an Folienstreifen mit und ohne Perforation nach [DIN EN ISO 527] bestimmt. Es werden Folienmaterial, Foliendicke und Zuggeschwindigkeiten variiert und einige Probekörper schwellenden Belastungen (Hystereseversuchen) ausgesetzt. Anschließend werden Siegelnahtzugversuche nach [DIN 55529] durchgeführt. Da die Siegelnähte an den Beutelketten beim Kommissionieren aber nicht wie in dieser Norm vorgesehen unter einem 180° Winkel zwischen den Folien belastet werden, wird ein eigens geschaffener Versuchsaufbau verwendet, um das Verhalten bei Änderung des Winkels zwischen den Folien an der Naht zu überprüfen (Winkelversuche). Abschließend werden komplette Beutel variierenden Füllgrades in einer Sondereinspannvorrichtung einem Zugversuch unterzogen und überprüft, ob sich durch die einfachen Folienzugversuche Rückschlüsse auf das Verhalten eines befüllten Beutels ziehen lassen.

Abbildung 5: Schematische Darstellung von Versuchen zur Beutelprüfung. Links: Siegelnahtzugversuch nach [DIN 55529]. Mitte: Belastung der Siegelnaht unter Veränderung des Winkels zwischen den Folien an der Naht (Winkelversuche). Rechts: Zugversuch an einem Beutel.

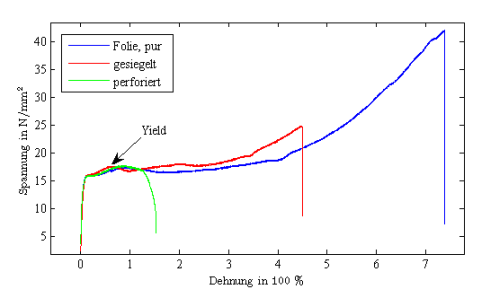

Die Ergebnisse aus den Versuchen lassen sich anhand des Diagramms in Abbildung 6 verdeutlichen. Hier zeigt sich allgemein ein für Kunststoffe typischer Verlauf (vgl. zähe Kunststoffe mit Streckpunkt [DIN EN ISO 527]). Im Versuch mit der unbehandelten (puren) Folie steigt die Spannung zunächst mehr oder weniger linear mit der Dehnung an, dann folgt ein Knick im Verlauf, der den Beginn der plastischen Verformung kennzeichnet. Ab dem so genannten „Yield“-Punkt nimmt bei Kunststoffen der Anteil der plastischen Verformung eine nennenswerte Größe an. Nach diesem Punkt sind bei weiterer Dehnung zusätzliche Verformungen größtenteils plastischer Art. Je nach Folienart kann die Kraft mit zunehmender Dehnung kurz abfallen, dann aber weiter ansteigen, oder wie hier gezeigt zunächst relativ konstant bleiben und dann ansteigen, ehe es zum Materialversagen kommt (hier bei ca. 43 N/mm2, was sich mit der Literatur deckt [Carlowitz86, DIN EN ISO 527]).

Abbildung 6: Zugversuche nach [DIN EN ISO 527] (Folie, pur und perforiert) und [DIN 55529] (Siegelnahtzugversuch). Probenmaterial: PE-LD, Foliendicke: 0,06 mm.

Interessant ist hierbei, dass die Probe mit der Siegelnaht und die Probe mit Perforation sich bis kurz nach dem Yield-Punkt genau gleich verhalten, allerdings früher reißen. Dieses Verhalten wiederholte sich in allen Folienstreifen-Versuchen [1].

Der Nutzen dieser Erkenntnis ist folgender: Die Beutel sollen eine gewisse Optik beibehalten und nicht zu stark verformt werden. Da die Verformung ab dem Yield-Punkt bzw. kurz danach zu groß wird, kann man als Auslegungskriterium definieren, dass die Beutelkette nur im annähernd linearen Bereich belastet werden darf. Somit sind Siegelnaht- und Perforationseigenschaften unkritisch, denn entsprechende Proben ließen sich stets über den Yield-Punkt hinaus dehnen.

Dieses Verhalten konnte auch in allen Winkelversuchen beobachtet werden. Die Resultate der Versuche mit befüllten Beuteln konnten anhand der Ergebnisse aus den vorangegangenen Folienstreifenversuchen vorausgesagt werden. Daraus lässt sich folgern, dass in zukünftigen Anwendungen voraussichtlich nur noch einfache Folienstreifenversuche nötig sein werden, um Aussagen über die mechanischen Eigenschaften eines Beutels treffen zu können.

Somit lässt sich für die Beutelkette ein vereinfachtes lineares Modell mit konstanten Federsteifigkeiten entwickeln. Ein solches Modell wird im nächsten Abschnitt vorgeschlagen. Es sei angemerkt, dass die Ermittlung eines mathematischen Modells für Kunststoffe im Allgemeinen aufgrund ihres viskoelastisch-plastischen Verhaltens nicht so trivial ist (vgl. z.B. [Hegemann04, S. 23ff.]), für die Auslegung der Beutelkette sollten die getroffenen Vereinfachungen aber hinreichend exakt sein.

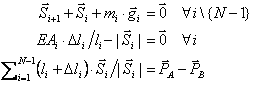

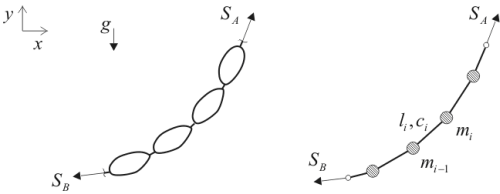

Im ersten Ansatz kann die Beutelkette als eine Anzahl i diskreter Massenpunkte mi , die über gewichtslose Federn der Länge li und konstanter Steifigkeit [2] ci miteinander verbunden sind, modelliert werden (s. Abb. 7). Unter der Voraussetzung, dass i Є {1...N}, kann aus den Gleichgewichtsbedingungen an jedem Massenpunkt und den Materialgesetzen für die Federelemente ein nicht-lineares Gleichungssystem aufgestellt werden, welches sich numerisch lösen lässt:

Hierbei repräsentiert

den vorab unbekannten Federkraftvektor des Elements i, EAi

ist dessen Steifigkeit (aus den Materialprüfungen), Δli

die vorab unbekannte Längenänderung unter Krafteinwirkung,

den vorab unbekannten Federkraftvektor des Elements i, EAi

ist dessen Steifigkeit (aus den Materialprüfungen), Δli

die vorab unbekannte Längenänderung unter Krafteinwirkung,

der bekannte Beschleunigungsvektor des Massenpunktes i und

der bekannte Beschleunigungsvektor des Massenpunktes i und

und

und

die gegebenen Aufhänge-/Kontaktpunkte des betrachteten Beutelkettenabschnitts.

die gegebenen Aufhänge-/Kontaktpunkte des betrachteten Beutelkettenabschnitts.

Abbildung 7: Modellierung der Beutelkette als diskrete, über Federelemente verbundene Massenpunkte

Ebenso könnte man ein kontinuierliches Modell aufstellen und die Annahme treffen, die Masse der in den Beuteln verpackten Teile sei gleichmäßig über die Seillänge verteilt. Der Vorteil, den das diskrete Modell aber hat, ist, dass es sich leicht an vielen Stellen variieren und erweitern lässt. So kann man ohne Probleme weitere Massenpunkte unterschiedlichen Gewichts mit unterschiedlichen Abständen zu anderen hinzufügen, es lassen sich zusätzliche konzentrierte Kräfte an den Massenpunkten einfügen, und die Beschleunigungsvektoren lassen sich der tatsächlichen dynamischen Situation anpassen (vorerst ist es allerdings ausreichend, mit der Erdbeschleunigung zu rechnen).

Für die Auslegung des Deckbandvortriebs sind vor allem die Parameter Vortriebsgeschwindigkeit und -beschleunigung und Riemenbreite, -reibwert und -vorspannung sowie die Anordnung der Rollen im System (insbesondere hinsichtlich der Umschlingung der Beutelkette) relevant. Für einen sicheren Kommissionierprozess müssen die Kraftübertragung des Riemens auf die Beutelkette über eine stete Vorspannung und die Positioniergenauigkeit des Beutelkettenendes für den Abtrennvorgang sicher gestellt sein. Gleichzeitig darf die Beutelverpackung nicht zerstört oder zu stark deformiert und durch den Andruck des Deckbandes das in ihnen befindliche Gut nicht beschädigt werden.

Im Folgenden werden zwei Ansätze zur Modellierung des Vortriebs auf ihre Eignung hin untersucht, die Machbarkeit des Systems hinsichtlich der genannten Randbedingungen abzuschätzen und den Vortrieb anwendungsgerecht und mit hinreichender Genauigkeit auszulegen.

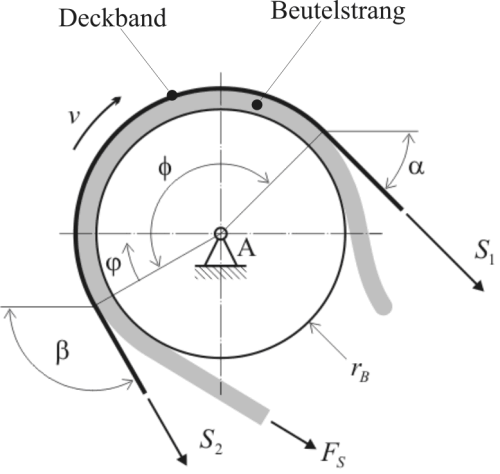

Abbildung 8: Vereinfachung der Deckband-Beutelstrang-Mechanik

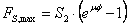

Vereinfacht lässt sich die Mechanik des Beutelkettenvortriebs wie in Abbildung 8 darstellen. Die Beutelkette ist hier ein homogener, ideal biegeweicher Strang konstanten Querschnitts. Zur Berechnung der auftretenden Kräfte kann die bekannte Euler-Eytelwein-Beziehung für Seilreibung

angesetzt werden. In diesem Fall ist μ als Reibwert zwischen Riemen und Beutelkette und

als gesamter Umschlingungswinkel zwischen Riemen und Beutelkette entlang des Umfangs rB

der Führungsrolle zu interpretieren. Bezeichnet man die Beutelkettenlast mit FS

, so lässt sich die aufzubringende Vorspannung S

2 anhand

als gesamter Umschlingungswinkel zwischen Riemen und Beutelkette entlang des Umfangs rB

der Führungsrolle zu interpretieren. Bezeichnet man die Beutelkettenlast mit FS

, so lässt sich die aufzubringende Vorspannung S

2 anhand

ermitteln (ein Sicherheitsfaktor sollte noch berücksichtigt werden) und in die Berechnungen für den Antriebsstrang einbeziehen. Mit geringem Mehraufwand lässt sich aus der Euler-Eytelwein-Beziehung auch die Andruckkraft, die senkrecht zur Beutelkettenlinie auf ein Inkrement dφ der Beutelkette wirkt, errechnen:

wobei hier gleichzeitig eine obere Grenze abgeschätzt wurde.

Die Schlussfolgerung die sich hieraus ergibt, ist leicht einzusehen: Je geringer man die aufzubringende Vorspannkraft und die Andruckkraft auf die Beutelkette halten will, desto größer muss die Umschlingung

(durch geschickte Rollenanordnung) und der Reibwert μ (z.B. durch spezielle Reibbeschichtungen des Riemens wie Linatex) gewählt werden. Dieses Modell stellt jedoch eine starke Vereinfachung der tatsächlichen Verhältnisse dar. Daher wurde im folgenden Ansatz eine Erweiterung vorgenommen.

(durch geschickte Rollenanordnung) und der Reibwert μ (z.B. durch spezielle Reibbeschichtungen des Riemens wie Linatex) gewählt werden. Dieses Modell stellt jedoch eine starke Vereinfachung der tatsächlichen Verhältnisse dar. Daher wurde im folgenden Ansatz eine Erweiterung vorgenommen.

Das Füllgut in den Beuteln stellt Inhomogenitäten dar, die bei Bewegung unter dem Deckband Stöße erzeugen, welche sich insbesondere auf die Vorspannung und den Vortrieb auswirken, aber auch den Deckbandvortrieb zu Schwingungen anregen können.

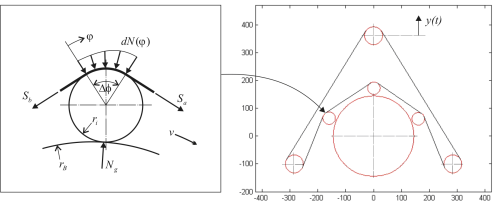

Wie Abbildung 9 verdeutlicht lässt sich das Deckbandsystem zweidimensional aus einer Reihe von systemeigenen Rollen (den Umlenk-, Antriebs- und Führungsrollen) und weiteren kreisförmigen Elementen, welche das Gut in den Beuteln repräsentieren und zwischen Deckband und Führungsrolle eingeführt werden, darstellen. Aus diesem Ansatz lässt sich eine geometrische Simulation (Animation) entwickeln: Unter der Maßgabe, dass die Riemenlänge konstant bleibt, kann in Abhängigkeit der vorgegebenen Bewegung der Elemente unterhalb des Deckbandes numerisch sowohl die erzeugte Bewegung der Spannrolle als auch die Winkelstellungen der Riemenabschnitte im Raum und die Umschlingungswinkel an den einzelnen Rollen und Elementen in beliebig kleinen zeitlichen Abständen ∆t ermittelt werden. Im ersten Ansatz wird das Gut jedes Beutels durch eines dieser Elemente abgebildet und zur Modellierung der Beutelkette in regelmäßigen zeitlichen Abständen weitere gleichartige Elemente ins System eingeführt. Sollte sich später herausstellen, dass dies zu ungenau ist, kann ohne Probleme durch eine Anhäufung von kreisförmigen Elementen eine kompliziertere Beutelkontur erzeugt oder der Durchmesser der Elemente entsprechend einer geeigneten Zufallsverteilung variiert werden.

Abbildung 9: Modellierung der Inhomogenitäten des Beutelstrangs in erster Näherung durch kreisförmige Elemente. Im Bild links wurden aus Gründen der Übersichtlichkeit die Haftreibungskräfte zwischen Riemen und Element und zwischen Element und Führungsrolle nicht dargestellt. Rechts im Bild ist eine für den in Ab-schnitt 5 beschriebenen Versuchsstand gewählte Gesamtanordnung eines Deckbandantriebs gezeigt. Die unter dem Deckband eingeführten Elemente erzeugen eine unregelmäßige Veränderung der Spannrollen-Koordinate y(t) bei Vorschub der Beutelkette.

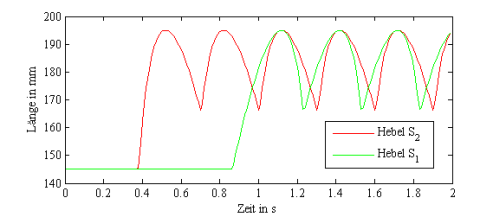

Abbildung 10: Aufzeichnung der Länge der wirkenden Hebelarme der Seilkräfte S1 und S2 bezogen auf den Drehpunkt der Führungsrolle

Abbildung 10 zeigt ein aus der Simulation gewonnenes Diagramm. Es verdeutlicht die Schwankung der leistungsbestimmenden Parameter der an der Beutellast angreifenden Hebelarme der Riemenkräfte S1 und S2 (vgl. Abb. 8). Die Differenzen dieser Hebelarme können als Schwankungen in der Antriebskraft, die nicht vernachlässigbar sind und bei der Auslegung und der Verwendung von (3) berücksichtigt werden müssen, interpretiert werden. Weiterhin können wie in Abbildung 11 beispielhaft dargestellt Aussagen über die Punktkinematik des Ortes y(t) der Spannrolle abgeleitet werden. Wird davon ausgegangen, dass die Vorspannkraft durch eine an der Spannrolle angreifende Gewichtskraft aufgebracht wird, stellt somit die im Diagramm dargestellte, allein aus den geometrischen Beziehungen hergeleitete Beschleunigung der Spannrolle unmittelbar eine nicht vernachlässigbare Veränderung der Vorspannkraft dar.

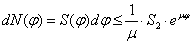

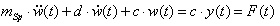

Die Berechnungen haben bis hierher allerdings das Deckband als dehnstarres, ideal biegeweiches Seil angenommen. Realistischer ist es, die Nachgiebigkeit des Riemens in die Betrachtung einfließen zu lassen und das Modell entsprechend zu erweitern. Es lässt sich in erster Näherung ein 1-Massen-Schwingungssystem bestehend aus Vorspanngewicht mSp und Riemensteifigkeit c mit zusätzlicher äußerer Dämpfung d definieren. In diesem Fall lautet die Bewegungsgleichung:

Die Erregerkraft F(t) wird durch eine äußere vorgegebene Verschiebung der Koordinate y(t) bestimmt, die aus der geometrischen Simulation gewonnen werden kann. Die tatsächliche Position der Spannrolle w(t) lässt sich durch Lösen der DGL (5) bestimmen. Da y(t) in diskreter Form vorliegt, die sich nicht ohne weiteres geschlossen mathematisch annähern lässt, wird sie numerisch mit folgendem aus der Schwingungslehre bekannten Ansatz gelöst [Haake82]:

Hierbei gilt:

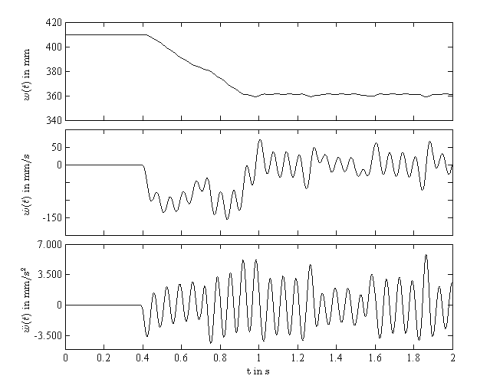

Abbildung 12 veranschaulicht die aus einer Beispiel-Berechnung nach diesem Ansatz gewonnene Punktkinematik w(t) und verdeutlicht, dass die dynamischen Effekte durchaus erheblichen Einfluss auf die Vorspannung haben können. Es ist also zu vermuten, dass von den vorgestellten Ansätzen der zuletzt beschriebene zur Auslegung eines Deckbandautomaten am besten geeignet ist. Auch dieser stellt insofern noch eine Vereinfachung der tatsächlichen Vorgänge dar, als er die übrigen bewegten Massen (relevant vor allem Beutelkette und Führungsrolle) außer Acht lässt. Anhand eines Versuchsaufbaus ist daher zu überprüfen, wie exakt das Modell ist und ob Erweiterungsbedarf besteht. Ein solcher Prototyp ist bereits detailliert und befindet sich in der Realisierung. Darauf soll im nachfolgenden Abschnitt kurz eingegangen werden.

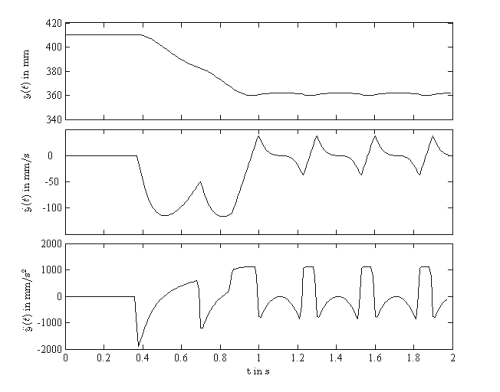

Abbildung 11: Beispielhafte Punktkinematik:

Abbildung 11 zeigt eine beispielhafte Punktkinematik (Ort, Geschwindigkeit, Beschleunigung) der Spannrolle abgeleitet aus einer Animation mit einer Rollenanordnung gemäß Abbildung 9 (Berechnungsdaten: Riemenlänge = 2200 mm, Führungsrollendurchmesser = 300 mm, Durchmesser der Elemente = 45 mm, Offset der Elemente vom Führungsrollendurchmesser = 5 mm, Vorschubgeschwindigkeit der Beutelkette = 0,65 m/s)

Abbildung 12: Punktkinematik der Spannrolle nach Anwendung des Dynamikmodells berechnet aus Vorgaben aus der Animation, welche Abbildung 11 zugrunde liegt (weitere Berechnungsdaten: c = 454 kN/m, d = 100 Ns/m, mSp = 45 kg)

Es sei noch angemerkt, dass überschlägige Berechnungen nach [Funk95] zu weiteren Schwingungseffekten in Bezug auf den Riemen, wie Längs- und Transversaleigenschwingungen der freien Riemenabschnitte, ergaben, dass ihr Einfluss vernachlässigt werden kann, da die ermittelten Frequenzen zum Teil weit über den im Deckbandsystem auftretenden liegen.

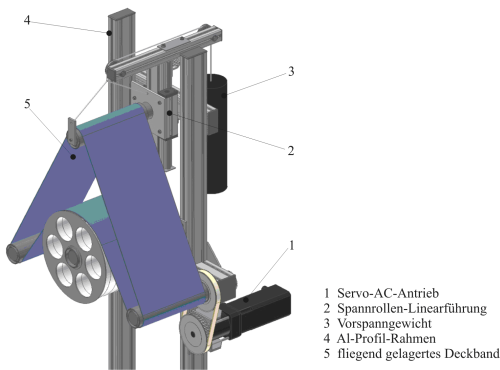

Der in Abbildung 13 dargestellte entwickelte Prototyp soll wie erwähnt zur Überprüfung der erzeugten Modelle dienen. Dafür ist entsprechende Messtechnik wie induktive Wegmesser zur Aufnahme der Spannrollenbewegung, eine Kraftmessdose zur Messung der aktuellen Vorspannkraft, ein Servomotor mit Aufzeichnung des Läufermomentes und -drehwinkels und digitale Videoaufnahmen zur Momentaufnahme der Beutelkettengestalt vorgesehen. Doch auch nicht oder nicht mit vertretbarem Aufwand modellierbare Vorgänge sollen am Versuchsstand überprüft werden. So ist z. B. zu klären, ob der Riemen und die Beutelkette während des Betriebs eine ausreichende Spurtreue aufweisen oder konstruktive Gegenmaßnahmen ergriffen werden müssen. Weiterhin wird sich das Gut auch im einzelnen Beutel selbst noch bewegen, und es ist zu prüfen ob diese Bewegungen Einfluss auf den fehlerfreien Betrieb haben (z. B. das „Herunterfallen“ der Teile nach dem Übergang vom Kontakt mit dem Deckband zum freien Hängen auf der Ausgangsseite der Führungsrolle auf den Abtrennvorgang). Der Aufbau des Versuchsstandes ist sehr flexibel und an vielen Stellen justierbar gehalten, so dass unvorhergesehenen Schwierigkeiten einfach entgegen gewirkt werden kann.

Abbildung 13: Detailzeichnung des Versuchsstandes

Ausblickend bleibt festzuhalten, dass, sollten sich die vorgestellten Modelle als nicht anwendbar erweisen, die theoretische Beschreibung verbessert bzw. präzisiert werden muss. Im Bereich der Beutelkettenmechanik würde sich dann je nach Ausgang der Versuche anbieten, weitere dynamische Einflüsse in das Modell (1) einfließen zu lassen (Variation der Beschleunigungsvektoren an jedem Massenpunkt in Kombination mit dem Hinzufügen weiterer Massenpunkte, Bestimmung von Bewegungsgleichungen und Eigenschwingungen). Das Deckbandmodell wäre entsprechend um Freiheitsgrade für das Vorspannsystem (dieser entsteht durch die Umlenkung der Gewichtskraft entlang eines nachgiebigen Seils) und die Last durch die Beutelkette (inkl. Führungsrolle) und ggf. um die angesprochene stochastische Beschreibung der Beutelkettengeometrie zu erweitern. Darüber hinaus sind zurzeit die beiden Modelle für Beutelkette und Deckband nicht unmittelbar miteinander gekoppelt. Ggf. ist zu prüfen, ob mit der Beutelkettenmechanik als Eingangsgröße für die Deckbandsimulation eine Verbesserung in der Vorhersage des Systemverhaltens möglich ist.

Literatur

|

Büschel, S., Fischer, R., Häussler, J., Neupert, M.: Verfahren zum Behandeln von zu kommissionierenden Artikeln, insbesondere von Softgood-Artikeln. EP 1 106 267 A2, Europäisches Patentamt, 06/200 |

|

|

Carlowitz, B.: Kunststoff-Tabellen. 3. Aufl. München: Hanser, 1986 |

|

|

DIN 55529: Verpackung – Bestimmung der Siegelnahtfestigkeit von Siegelungen aus flexiblen Packstoffen. Berlin: Beuth, September 2005 |

|

|

DIN EN ISO 527, Teil 3: Kunststoffe – Bestimmung der Zugeigenschaften - Prüfbedingungen für Folien und Tafeln. Berlin: Beuth, Juli 2003 |

|

|

Funk, W.: Zugmittelgetriebe – Grundlagen, Aufbau, Funktion. Berlin (u.a.): Springer, 1995 |

|

|

Haake, F.: Einführung in die theoretische Physik. Weinheim: Physik Verlag, 1982 |

|

|

Hegemann, B.: Deformationsverhalten von Kunststoffen beim Thermoformen - Experimentelle und virtuelle Bestimmung. Dissertation, Universität Stuttgart, 2004 |

|

|

Hesse, S.: Praxiswissen Handhabungstechnik in 36 Lektionen. Renningen-Malmsheim: Expert Verlag, 1996 |

|

|

Jain, R., Kasturi R., Schunk, B.G.: Machine Vision. New York (u.a.): MacGraw-Hill, 1995 |

|

|

Jungbluth, V.: Beitrag zur Gestaltung von Deckbandförderern für den vertikalen Transport von Stückgütern. (Logistik für die Praxis). Dissertation. Dortmund: Verlag Praxiswissen, 2003 |

|

|

Pippin, James Moody, Keller: Verfahren und Vorrichtung zur Aufnahme und programmsteuerbaren automatischen Abgabe von Waren. Offenlegungsschrift DE 41 26 554 A1, Deutsches Patentamt, 02/1993 |

|

|

Schmidt, T., Leiking, L.: Stabilität von Bewertungen zur Auswahl von Systemlösungen am Beispiel automatisierter Kommissioniersysteme für Beutelware. IN: Logistics-Jounal : Referierte Veröffentlichungen ISSN 1860-7977, 5 (2005). http://www.elogistics-journal.de/archive/schmidt/beutel_d.pdf , (Datum des letzten Zugriffs: 29.05.2006). DOI 10.2195/LJ_Not_Ref_Leiking_102006 |

License ¶

Any party may pass on this Work by electronic means and make it available for download under the terms and conditions of the Digital Peer Publishing License. The text of the license may be accessed and retrieved at http://www.dipp.nrw.de/lizenzen/dppl/dppl/DPPL_v2_en_06-2004.html.

Recommended citation ¶

Leiking L (2006). Verfahren und Anlage zum automatisierten Kommissionieren von in Beuteln verpackten Gütern. Logistics Journal : nicht -referierte Veröffentlichungen, Vol. 2006. (urn:nbn:de:0009-12-6388)

Please provide the exact URL and date of your last visit when citing this article.

Fulltext ¶

-

Volltext als PDF

(

Size

543.1 kB

)

Volltext als PDF

(

Size

543.1 kB

)